The Main Construction Parameters of Harmonic Gear Systems - HPS

Maroš Majchrák1, Robert Kohár1 , Michal Lukáč1 , Rudolf Skyba11Department of Design and Mechanical, Faculty of Mechanical Engineering, University of Žilina Elements, Univerzitná 1, Žilina 010 26, Slovakia

Abstract The article focuses on explaining the basic principles and functions of harmonic gear systems. The main objective is to comprehensively explain the relations concerning the main construction parameters of these special gear systems. It also includes basic mathematical relationships between the reaction elements, mechanical characteristics, cogging types and the properties of the harmonic gear systems. Moreover, the article deals with a kinematic error, gear hardness, and lost motion of harmonic gears. It provides readers with a complete overview of the functions of these special, really precise and stiff gear systems and their properties.

Key words: harmonic gear systems, kinematic error, lost motion, main construction parameters

Úvod

V roku 1955 americký vynálezca Clarence Walton Musser zverejnil svoj nový koncept prevodového mechanizmu, označeného ako: „Strain Wave Gearing“, neskôr v roku 1957 bol daný mechanizmus pod týmto názvom aj patentovaný ako: „Harmonic Drive Gearing, Strain Wave Gearing“. V roku 1959 daný koncept po prvý krát, vyvolal množstvo otázok s prevratným riešením mechanického prevodu s flexibilným (poddajným) ozubeným kolesom. Tento koncept bol proti konvenčným pravidlám mechaniky tuhého telesa, používaných v klasických prevodových sústavách. Vynález W. Mussera bol založený predovšetkým na dynamike elastického telesa, čím výrazne líšil od celosvetovo doposiaľ prijatej mienky o tuhých prevodových sústavách.

Vôbec prvé prototypy harmonických prevodových sústav, boli vyrobené v roku 1958 v Amerike v štáte Massachusetts, vo firme United Machinery Group Corp. Touto výrobou sa zaoberala divízia Harmonic Drive Division. V súčasnosti existujú najväčšie tri svetové spoločnosti zaoberajúce sa výrobou a vývojom harmonických prevodových sústav a to: Harmonic Drive LLC (USA), Harmonic Drive Systems (Japonosko), Harmonic Drive AG (Nemecko).

Harmonický prevodový systém, našiel široké uplatnenie v oblasti presného riadenia. Najčastejšie využitie je v robotike, pre presnú redukciu a polohovanie. V leteckom priemysle, pre vysokú presnosť a malú váhu. V strojárskom priemysle, na prenos vysokých krútiacich momentov, pohony dopravníkov, turbín a vo veľkom množstve iných strojných aplikácií.

Základný princíp funkcie

Harmonické prevodové systémy (ďalej len HPS), boli odvodené predovšetkým zo špeciálnych planétových prevodových systémov, kde hlavným vstupným reakčným členom je unášač. Výstupné otáčky a krútiaci moment sa získavajú zo satelitov ktoré sú vyosené voči centrálnej osi.

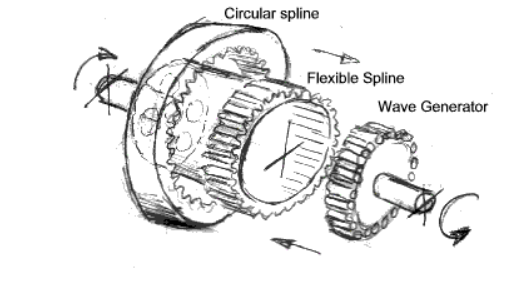

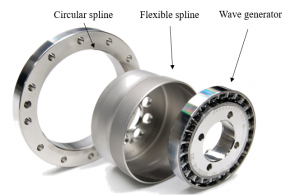

HPS je v podstate svojej funkcie, diferenciálny prevod s čelným súkolesím, v ktorom sa záber dosahuje pružnou deformáciou pružného ozubeného člena. Ozubený harmonický prevod je charakteristický unikátnou konštrukciou, ktorú nazývame ako: „plávajúci dvojvlnový vačkový generátor vĺn“. Tá sa skladá z troch hlavných komponentov (Obrázok 2):

- Generátora vĺn (Wave generator, Wg);

- Pružného ozubeného člena (Flexible spline, Fs);

Pevného ozubeného člena (Circular spline, Cs).

HPS je riešený ako zubový prevod, s vačkovým generátorom vĺn. Pružný ozubený člen má dno vystužené prírubou, ktorá slúži na uchytenie k výstupnému hriadeľu prevodovej sústavy. Pevný ozubený člen s vnútorným ozubením, umožňuje uchytenie HPS do konkrétnej aplikácie jeho použitia. Generátor vĺn sa montuje na samostatný vstupný hriadeľ prevodovky alebo na hriadeľ elektromotora. Konštrukcia, resp. pripojenie generátora vĺn harmonickej prevodovky čiastočne eliminuje nepresnosti uloženia vstupného hriadeľa.

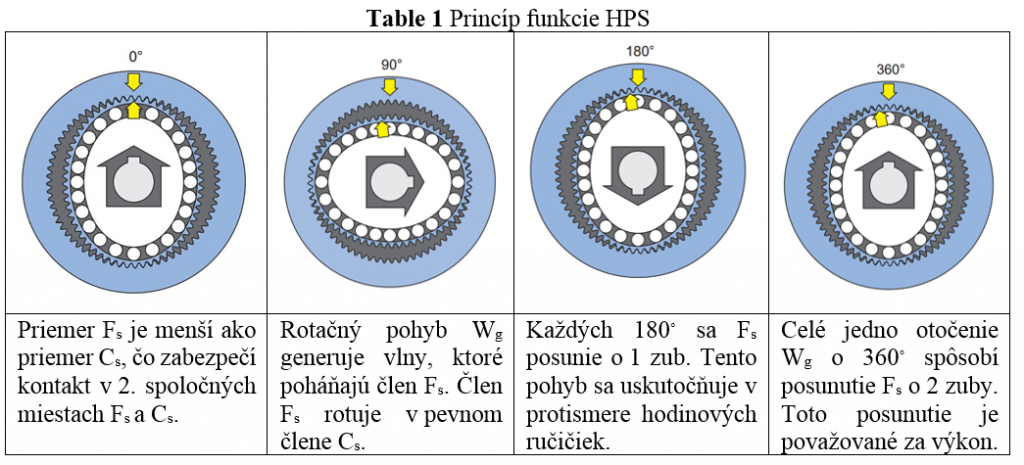

V zmontovanom tvare HPS dôjde k zasunutiu generátora vĺn do prstenca pružného ložiska, v dôsledku zasunutia sa plocha pružného prstenca ložiska zdeformuje. Tieto dve plochy po sebe nekĺžu, len sa vzájomne elipticky pružne deformujú. Táto deformácia sa prenesie cez tuhé valivé telieska ložiska, až na vonkajší prstenec pružného ložiska a zdeformuje tvar pružného ozubeného člena HPS. Táto deformácia generuje vlny potrebné k pohybu pružného ozubeného člena v HPS. Eliptická deformácia pružného ozubeného člena a zároveň s ňou spätá deformácia vnútorného ozubenia nám umožní použiť pružný ozubený člen s menším počtom zubov (o dva menej), ako počet vnútorného ozubenia pevného ozubeného člena. Po deformácii na elipsu zuby v mieste hlavnej osi elipsy do seba zapadajú, pričom na vedľajšej osi elipsy dôjde k vytvoreniu vôle medzi ozubením a tým sa umožní odvaľovanie.

3. Konštrukčné parametre HPS

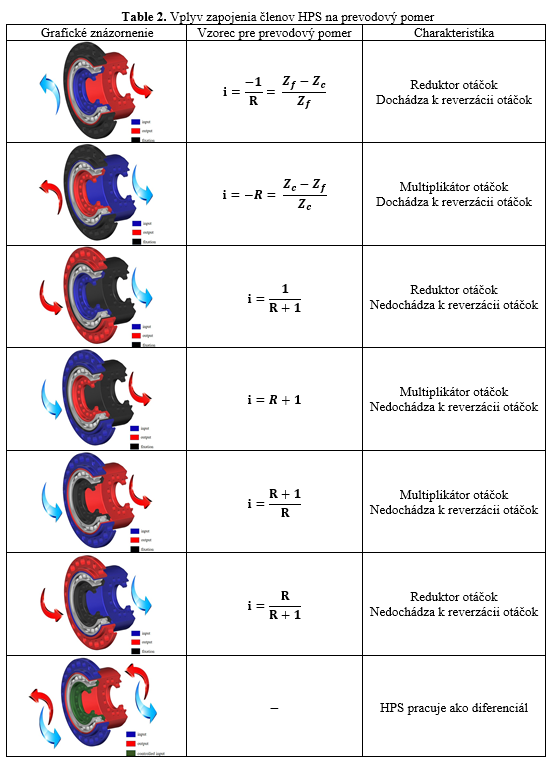

Konštrukcia týchto unikátnych prevodových systémov umožňuje prenos obrovského krútiaceho momentu. HPS môžu mať veľmi veľké prevodové pomery, vzhľadom na ich malú veľkosť. Prevodový pomer HPS je definovaný na základe počtu zubov pružného ozubeného člena Zf a pevného ozubeného člena Zc (Table 2). HPS môže pracovať ako: reduktor otáčok, multiplikátor otáčok, diferenciál.

HPS môžu byť používané v rozličných prevádzkových režimoch, na základe voľby vstupného, výstupného a votknutého komponentu. Podľa toho stavu sa odvíja aj prevodový pomer a charakter následnej aplikácie v mechanizme HPS. Tabuľka 1 detailne charakterizuje jednotlivé režimy chodu HPS, stav jednotlivých komponentov prevodu a výsledný prevodový pomer.

- Základné charakteristiky výberu HPS

Tieto údaje sú k dispozícií v katalógu výrobcu HPK. Medzi základné charakteristiky výberu patrí:

Table 3 Základné charakteristiky HPS

| Load torque | Tn [Nm] |

| Time | tn [sec] |

| Output rotational speed | nn [rpm] |

| Starting (acceleration) | T1 [Nm], t1 [sec], n1 [rpm] |

| Steady operation (constant velocity) | T2 [Nm], t2 [sec], n2 [rpm] |

| Stopping (deceleration) | T3 [Nm], t3 [sec], n3 [rpm] |

| Max. output speed | nomax [rpm] |

| Max. input speed | nimax [rpm] |

| When impact torque is applied | Ts [Nm], ts [sec], ns [rpm] |

| Required life | L10 [hours] |

- Tuhosť HPS:

Princíp fungovania HPS je založený na mechanizme rotačne eliptickej deformácie pružného ozubeného člena pomocou eliptického generátora vĺn a následným odvaľovaním ozubenia. Tento mechanizmus však v sebe skrýva dva zdroje nelineárneho chovania HPS.

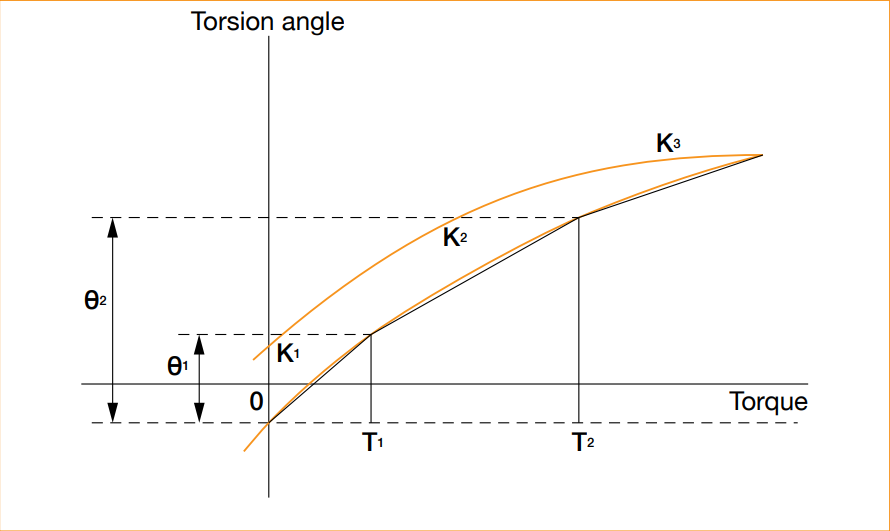

Nelineárna torzná charakteristika pružného ozubeného člena je spôsobená predovšetkým v dôsledku tenkostennej konštrukcie komponentu, ktorá je však nevyhnutná v dôsledku umožnenia pružnej eliptickej deformácie pod oblasťou vonkajšieho ozubenia. Konštanta torznej tuhosti C nám vyjadruje závislosť natočenia na veľkosti aplikovaného krútiaceho momentu kde ?? [??] je veľkosť pôsobiaceho krútiaceho momentu a ? [???] je veľkosť natočenia:

C=Mk/φ (1)

Zvyšovaním veľkosti krútiaceho momentu pri zabrzdenom vstupnom elemente HPS sa dostáva do záberu čoraz viacej zubov a tým sa zvyšuje torzná tuhosť, keďže na prenose krútiaceho momentu sa podieľa naraz viacej zubov.

Okrem torznej charakteristiky súvisiacej s premenlivým počtom zubov je daná charakteristika závislá aj od skrucovania valcovej časti tenkostennej konštrukcie pôsobením krútiaceho momentu.

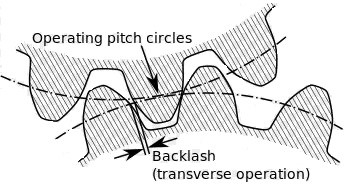

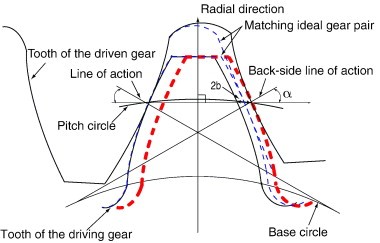

- Mŕtvy chod (Backlash)

Backlash (mŕtvy chod) je definovaný ako prebytočná vôľa medzi odvaľujúcimi sa zubami. Oproti ideálnemu prípadu odvaľovania evolventného profilu, kedy uvažujeme ideálny stav bez vôle. V praxi sa mŕtveho chodu dosiahne úpravou profilu ozubenia alebo zmenou osovej vzdialenosti medzi dvojicou ozubených kolies.

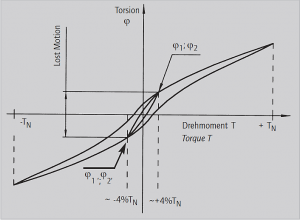

Interpretáciou mŕtveho chodu je nelineárna funkcia, ktorá v sebe zahŕňa ako efekt mŕtveho chodu, tak torznú charakteristiku zubov v zábere s meniacim sa zaťažujúcim krútiacim momentom. Táto krivka nám aproximuje reálnu charakteristiku. Túto funkciu popíšeme nasledovne:

Tento popis nám charakteristiku rozdeľuje do troch zón, keďže uvažujeme aj spätný chod ozubených kolies. Veľkosť mŕtvej zóny je v tomto prípade rovná veľkosti 2b. Obrázok je zobrazením týchto troch zón.

- Conclusion

Hlavným cieľom tohto článku, bolo priblíženie základnej tematiky týchto špeciálnych harmonických prevodových sústav, ktoré sú v súčasnosti veľmi rozšírene najmä v robotike a v oblasti presného riadenia. Ďalej boli uvedené hlavné odlišnosti od konvenčných ozubených prevodových sústav. Boli uvedené výhody HPS najmä tuhosť a presnosť, kvôli väčšiemu počtu zubov v zábere, v porovnaní s konvenčnými ozubenými prevodovými sústavami.

V súčasnej dobe, pri exponciálnom raste strojárskeho priemyslu, aizácie a robotizácie sa s pojmom HPS budeme stretávať určite častejšie, kvôli jeho veľkým výhodám a veľmi malým rozmerom.

Najdôležitejšími konštrukčnými parametrami HPS sú jednoznačne Mŕtvy chod (Backlash), tuhosť a tvar geometrie ozubenia pružného a pevného ozubeného člena. Geometriou týchto ozubení a jej vplyvu na výstupne parametre HPS, sa budeme zaoberať v ďalšom výskume, ktorý bude venovaný práve tejto problematike.

- References

- General Catalogue Harmonic Drive AG, 10.2016, User Manual, harmonicdrive.net (accessed on May. 2009)

- H. Ghorbel, P. S. Gandhi, a F. Alpeter, “On the Kinematic Error in Harmonic Drive Gears”, J. Mech. Des., pp. 90–97, 2001.

- W. Musser, “United States Patent Office 2,932,986 STRAIN WAVE GEAR-SPECIES IN WHICH ONLY ONE 0F THE GEARS IS INPUT”, 1960.

- GARAMI, B. Dynamický model harmonické převodovky [online]. Brno: Vysoké učení technické v Brně. Fakulta strojního inženýrství. 2016.